จากการเจาะหินสู่ความทนทาน: การวิเคราะห์เชิงลึกของการออกแบบโครงสร้างดอกสว่านลงหลุม

ด้วยความก้าวหน้าอย่างต่อเนื่องของเทคโนโลยีการขุดและการระเบิดรูลึก ดอกสว่านแบบลงหลุมจึงได้รับความนิยมอย่างรวดเร็วทั่วโลกตั้งแต่เริ่มก่อตั้ง เนื่องจากมีข้อได้เปรียบที่สำคัญ เช่น ประสิทธิภาพสูง ความปลอดภัยและการปกป้องสิ่งแวดล้อม โครงสร้างเรียบง่าย และการทำงานที่สะดวก อย่างไรก็ตาม เนื่องจากสภาพแวดล้อมการทำงานที่รุนแรงและปัจจัยที่ควบคุมไม่ได้และไม่คาดคิดมากมายในระหว่างกระบวนการทำงาน ดอกสว่านแบบลงหลุมจึงมีแนวโน้มที่จะเกิดความเสียหายในรูปแบบต่างๆ ระหว่างการใช้งาน ซึ่งทำให้มีอายุการใช้งานสั้นลงอย่างมาก การปฏิบัติในระยะยาวแสดงให้เห็นว่ามีหลายปัจจัยที่ส่งผลต่ออายุการใช้งานของดอกสว่าน นอกจากเงื่อนไขภายนอก เช่น สภาพแวดล้อมการทำงาน โหมดการทำงาน แรงดันในการทำงาน และโครงสร้างทางธรณีวิทยา ตลอดจนปัจจัยภายใน เช่น วัสดุของตัวดอกสว่านและประสิทธิภาพของฟันคาร์ไบด์แล้ว ไม่ควรประเมินผลกระทบของโครงสร้างดอกสว่านต่ออายุการใช้งานต่ำเกินไป โดยรูปร่างของฟันโลหะผสม การกระจาย มุมเอียงภายนอก ร่องระบายผงหัวหรือถังน้ำ และการออกแบบโครงสร้างอื่นๆ ของดอกสว่านมีบทบาทสำคัญในการปรับปรุงอายุการใช้งานของดอกสว่าน

1. กลไกการทำลายหินของดอกสว่านเจาะลงไปในหลุม

ในการออกแบบโครงสร้างดอกสว่านลงหลุมที่มีคุณภาพสูง จำเป็นต้องชี้แจงกลไกการทำลายหินก่อน ดอกสว่านลงหลุมจะส่งคลื่นกระแทกที่เกิดจากค้อนเป็นหลัก และกระทบกับพื้นผิวหินด้วยความถี่สูง ส่งผลให้หินเกิดรอยแตกร้าวในแนวรัศมีและแตกออก ภายใต้การหมุนของแท่งสว่าน หินจะถูกบีบ บด และกำจัดออก การเจาะและการขุดเป็นผลจากการกระทำร่วมกันของการกระแทกความถี่สูงและการขูดอย่างต่อเนื่อง ในเวลาเดียวกัน ภายใต้แรงผลักดันของการไหลของอากาศแรงดันสูง เศษหินที่ถูกบดจะถูกระบายออกจากหลุมเพื่อให้บรรลุวัตถุประสงค์ในการเจาะ

2. การวิเคราะห์โครงสร้างของดอกสว่านเจาะลงหลุม

ดอกสว่านเจาะลงไปในหลุมประกอบด้วยตัวสว่านที่ทำจากเหล็ก (ตัวกางเกง) ท่อไนลอนที่ส่วนหางสว่าน ฟันคาร์ไบด์ และระบบเป่าเอาผงออก

(I) โครงสร้างตัวกางเกงของดอกสว่านเจาะลงหลุม

เนื่องจากเป็นฐานของดอกสว่าน ตัวกางเกงจึงมีบทบาทสำคัญในการส่งคลื่นกระแทกของแรงกด การยึดฟันโลหะผสม และส่งแรงบิด โครงสร้างจะคล้ายกับเพลาแบบขั้นบันไดแบบสไปน์ แต่แตกต่างจากชิ้นส่วนเพลาสไปน์ทั่วไป ต้องทนต่อแรงกระแทกตามแนวแกนความถี่สูงของค้อนขณะส่งแรงบิด และสภาพการทำงานจะเลวร้ายมาก

เมื่อออกแบบพารามิเตอร์โครงสร้างของส่วนเชื่อมต่อของดอกสว่านลงหลุม ความสัมพันธ์ในการจับคู่ขนาดของสไปน์มีความสำคัญมาก บริษัทบางแห่งไม่ทราบถึงข้อกำหนดสำหรับความแม่นยำของมิติของเครื่องมือเจาะเหมือง และมักจะละเลยความสัมพันธ์ในการจับคู่ระหว่างองค์ประกอบต่างๆ ระหว่างการออกแบบและการประมวลผล บริษัทบางแห่งที่ไม่สามารถผลิตดอกสว่านกระแทกได้ มักจะใช้ระยะห่างที่มากขึ้นเพื่อให้แน่ใจว่าดอกสว่านเข้ากันได้กับค้อนของบริษัทอื่น ซึ่งทำให้ดอกสว่านไวต่อแรงกระแทกรอบทิศทางทันทีที่เพิ่มเข้ามาจากปลอกสไปน์ของค้อนเมื่อใช้งาน และระยะห่างที่มากขึ้น แรงกระแทกก็จะยิ่งชัดเจนมากขึ้น เมื่อแรงเฉือนสูงสุดที่เกิดจากแรงกระแทกรอบทิศทางและแรงกดเชิงบวกที่เกิดจากแรงกระแทกแนวแกนความถี่สูงเกินความเครียดที่อนุญาตของวัสดุตัวกางเกง ก็จะทำให้ดอกสว่านและตัวกางเกงแตกหัก ยุบตัว และฟันโลหะผสมแตกหัก ส่งผลกระทบต่ออายุการใช้งานของดอกสว่านอย่างมาก นอกจากนี้ ระยะห่างที่มากเกินไปยังทำให้สูญเสียพลังงานเมื่อดอกสว่านทำงาน ทำให้ประสิทธิภาพการผลิตลดลง ดังนั้น ในการกำหนดพารามิเตอร์ของส่วนการเชื่อมต่อดอกสว่าน ควรใช้ระยะห่างที่น้อยที่สุดเท่าที่จะเป็นไปได้ เพื่อลดการสูญเสียพลังงานและความเสียหายของดอกสว่าน พร้อมทั้งยังให้มั่นใจว่าผลิตภัณฑ์สามารถใช้แทนกันได้

(ครั้งที่สอง) ฟันโลหะผสมของดอกสว่านเจาะลงหลุม

ฟันคาร์ไบด์มีหน้าที่รับคลื่นความเค้นความถี่สูงของค้อนและส่งไปยังพื้นผิวหินเพื่อเข้าร่วมในงานตัด แรงระหว่างการทำงานมีความซับซ้อน โดยเฉพาะฟันโลหะผสมขอบ ซึ่งมีแนวโน้มที่จะเกิดโมเมนต์ดัดและแรงบิดภายใต้การกระทำของแรงกระแทกความถี่สูง ส่งผลให้ฟันหักหรือหักได้ ดังนั้น เมื่อออกแบบดอกสว่าน จำเป็นต้องพิจารณาเกรดโลหะผสม รูปร่างของฟัน และการกระจายอย่างครอบคลุม และเลือกตามความแข็งของหิน โครงสร้างทางธรณีวิทยา และสภาพการทำงานที่แตกต่างกัน

รูปร่างของฟันโลหะผสม

• ฟันรูปกรวย: รูปร่างของฟันมีความคม พื้นที่สัมผัสกับหินมีขนาดเล็กในระหว่างการทำงาน ความต้านทานมีขนาดเล็ก ง่ายต่อการบุกรุกหิน และความเร็วในการขุดก็รวดเร็ว อย่างไรก็ตาม เนื่องจากมีปริมาตรที่บาง ความต้านทานการดัดและบิดที่อ่อนแอ ความสูงของฟันที่สูงหลังจากยึดฟันแล้ว โมเมนต์ดัดที่มากในระหว่างการทำงาน และแตกหักง่าย เหมาะสำหรับแรงดันในการทำงานที่ต่ำกว่า 1.6MPa ความแข็งของหินประมาณเปอร์โตริโก f = 14 ไม่มีชั้นคั่นระหว่างรอยแตกร้าว และโครงสร้างทางธรณีวิทยาที่ดี ภายใต้เงื่อนไขนี้ ตัวบ่งชี้ทางเศรษฐกิจและเทคนิคมีความสำคัญ รูปร่างฟันรูปพาราโบลาหรือหัวกระสุนที่ปรากฏขึ้นในช่วงไม่กี่ปีที่ผ่านมาผสมผสานข้อดีของฟันรูปกรวยและปรับปรุงความต้านทานการดัดและบิดและอายุการใช้งานของฟันโลหะผสมได้อย่างมีประสิทธิภาพ

• ฟันบอล: มีคุณสมบัติการดัดและบิดตัวที่ยอดเยี่ยม ประสิทธิภาพที่ยอดเยี่ยมในด้านความเหนียวต่อแรงกระแทกและความแข็งแรง มงกุฎบอลเต็ม เพิ่มความสามารถในการสึกกร่อน อายุการใช้งานยาวนาน ใช้กันอย่างแพร่หลายในสภาพแวดล้อมทางธรณีวิทยาต่างๆ ที่มีแรงดันใช้งานและความแข็งของหิน โดยเฉพาะในพื้นที่ที่มีแรงดันสูงกว่า 1.6 เมกะปาสคาล และโครงสร้างทางธรณีวิทยาที่ซับซ้อน (เช่น ชั้นกลางและรอยแตก) ข้อเสียคือพื้นที่สัมผัสกับหินมีขนาดใหญ่ ความต้านทานแรงเสียดทานมีขนาดใหญ่ และความเร็วในการขุดและประสิทธิภาพการทำงานได้รับผลกระทบ

• ฟันลิ่ม: โครงสร้างพิเศษ ความสามารถในการสึกหรอสูง ความสูงของฟันสูง ความเร็วในการขุดเร็ว อายุการใช้งานยาวนาน และประสิทธิภาพทางเศรษฐกิจที่สำคัญในสภาพแวดล้อมที่มีแรงดันการทำงานต่ำ ความแข็งของหินต่ำกว่า f=14 และสภาพธรณีวิทยาที่ดี

ฟันโลหะผสมที่มีรูปร่างต่างกันจะมีขอบเขตการใช้งานและลักษณะเฉพาะของตัวเอง ควรเลือกประเภทฟันที่เหมาะสมโดยผ่านการทดลองและผสมผสานกับสภาพจริง

▶ การกระจายและจำนวนฟันโลหะผสม

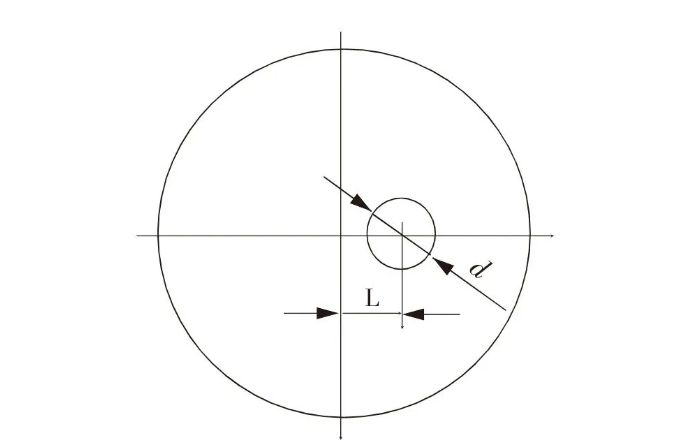

• กลไกการทุบหินของดอกสว่านในรูเจาะ โดยคำนึงถึงความประหยัดในการผลิตและความน่าเชื่อถือของงานอย่างครอบคลุม จึงมักใช้วิธีการจัดเรียงฟันแบบไม่ต่อเนื่องแบบไม่สมมาตรและแหว่งศูนย์ ความแหว่งศูนย์หมายถึง ฟันแรกที่ศูนย์กลางของหัวดอกสว่านจะเคลื่อนออกจากศูนย์กลางของดอกสว่านด้วยระยะห่าง L ซึ่งโดยทั่วไปจะเท่ากับ 2/3 ของเส้นผ่านศูนย์กลาง d ของฟันโลหะผสมตรงกลาง (ดูรูปที่ 1) ทำให้ฟันโลหะผสมเคลื่อนที่ตัดเป็นวงกลมรอบจุดหนึ่งระหว่างการทำงาน เพื่อให้แน่ใจว่าสามารถขจัดหินได้อย่างเต็มที่และมีประสิทธิภาพ

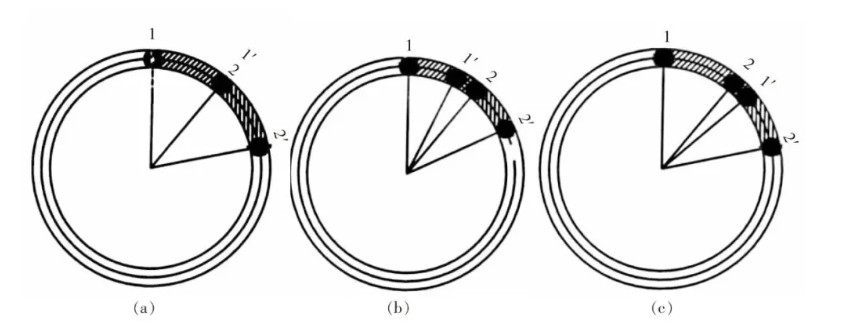

การจัดเรียงฟันแบบไม่สมมาตรช่วยให้มั่นใจได้ถึงความเสถียรและความน่าเชื่อถือของการตัดเจาะโดยอาศัยความเยื้องศูนย์ การจัดเรียงฟันแบบไม่ต่อเนื่องเริ่มจากความประหยัด โดยยึดหลักการรับประกันผลการตัด จึงมีการจัดเรียงฟันโลหะผสมจำนวนจำกัดอย่างเหมาะสมเพื่อให้ฟันโลหะผสมได้รับแรงกดสม่ำเสมอและขจัดหินที่ด้านล่างของรูเจาะออกได้หมด จำนวนฟันโลหะผสมขั้นต่ำของฟันด้านข้างสามารถคำนวณและกำหนดได้จากสูตรเชิงประจักษ์ นมิน ≥ k f1 /f2 (นมิน คือจำนวนฟันโลหะผสมขั้นต่ำของฟันด้านข้าง f1 คือความถี่การกระแทก f2 คือความถี่การหมุน k คือค่าสัมประสิทธิ์เชิงประจักษ์ โดยทั่วไปคือ 1.2 - 1.3) สูตรนี้เป็นจำนวนฟันที่เหมาะสมเพื่อให้แน่ใจว่าสามารถขจัดหินออกได้ภายในรอบการหมุนหนึ่งรอบ (ดังแสดงในรูปที่ 2a) หากจำนวนฟันน้อยเกินไป สถานการณ์ดังกล่าวจะเกิดขึ้น (ดังแสดงในรูปที่ 2b) หินที่ไม่สามารถกำจัดออกได้หมดในความถี่การกระทบครั้งแรกจะไม่เพียงแต่ทำให้ภารกิจการกำจัดหินของการกระทบครั้งนี้เสร็จสมบูรณ์เท่านั้น แต่ยังกำจัดหินที่ไม่ได้ถูกกำจัดออกในความถี่การกระทบครั้งก่อนภายใต้ความเร็วการป้อนเดียวกันหลังจากความถี่การกระทบครั้งที่สองด้วย ซึ่งจะทำให้แรงที่เกิดขึ้นในขณะนั้นบนฟันโลหะผสมเพิ่มขึ้นอย่างรวดเร็ว เมื่อเกินขีดจำกัดความแข็งแรงของโลหะผสม ฟันโลหะผสมจะแตกและหัวเจาะจะถูกขูดออก ดังนั้น เมื่อออกแบบจำนวนฟันโลหะผสมจริง ควรคูณค่าสัมประสิทธิ์เชิงประจักษ์ k เพื่อขจัดความเป็นไปได้นี้ กล่าวคือ ภายในความถี่การกระทบหนึ่งความถี่ ผลรวมของความยาวส่วนโค้งของวิถีการตัดของฟันโลหะผสมแต่ละซี่จะมากกว่าเส้นรอบวงของวงกลมที่ฟันโลหะผสมตั้งอยู่ (ดังแสดงในรูปที่ 2c) วิธีนี้จะช่วยให้มั่นใจได้ว่าหินจะถูกกำจัดออกหมดและแรงที่เกิดขึ้นกับฟันแต่ละซี่จะลดลงอย่างเหมาะสมเพื่อป้องกันความเสียหายที่เกิดจากความต้านทานการตัดในขณะนั้นที่มากเกินไป อย่างไรก็ตาม ยิ่งฟันโลหะผสมมากเท่าไรก็ยิ่งดีเท่านั้น มากเกินไปจะเพิ่มต้นทุน เพิ่มความต้านทานแรงเสียดทาน ลดพื้นที่การคายผง และส่งผลต่อผลการคายผง

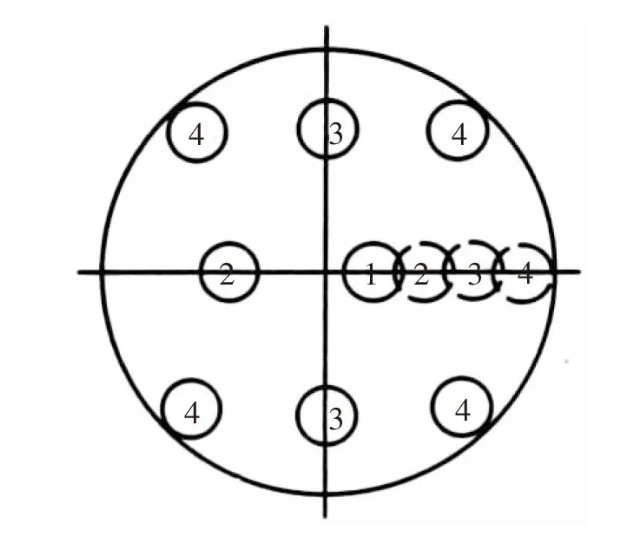

ควรจัดฟันโลหะผสมที่ด้านบนของดอกสว่านให้น้อยที่สุดเท่าที่จะทำได้ โดยต้องแน่ใจว่าได้ผลการตัดที่ดี เพื่อให้ฟันแต่ละซี่ได้รับแรงกดเท่ากันและเพิ่มประสิทธิภาพการทุบหิน เมื่อกำหนดจำนวนและตำแหน่งของฟันโลหะผสม ควรตรวจสอบให้แน่ใจว่าส่วนยื่นของฟันแต่ละซี่ในทิศทางใดทิศทางหนึ่งนั้นเหลื่อมกันและไม่มีช่องว่าง (ดูรูปที่ 3) เพื่อป้องกันไม่ให้หินที่ยังไม่ได้ตัดส่งผลกระทบต่อความเร็วในการขุดและอายุการใช้งานของดอกสว่าน

(ที่สาม) ระบบการระบายและเป่าผงดอกสว่าน

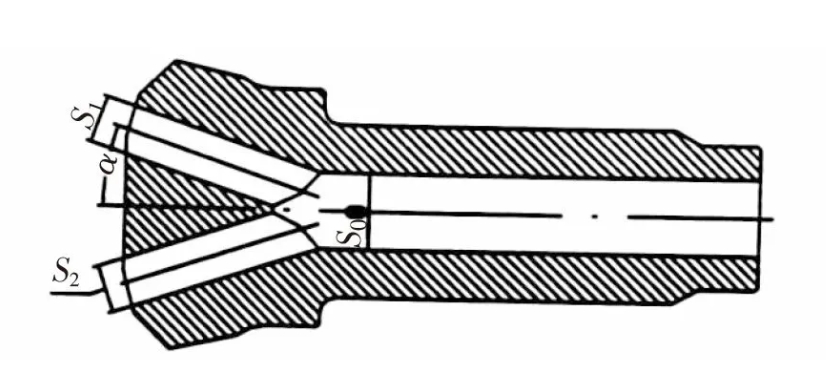

ระบบการระบายและเป่าผงของหัวเจาะใต้รูประกอบด้วยรูหางของหัวเจาะ รูเป่าที่พื้นผิวด้านบน และร่องระบายผงด้านบนและด้านข้าง (ดูรูปที่ 4) รูเป่าที่พื้นผิวด้านบนและรูหางจะเหลื่อมซ้อนกันในเชิงพื้นที่ เมื่อออกแบบ จำเป็นต้องพิจารณาปัจจัยต่างๆ อย่างครอบคลุม เช่น เส้นผ่านศูนย์กลางของหัวเจาะ แรงดันอากาศขณะทำงาน การใช้ลม และเส้นผ่านศูนย์กลางรูหาง เพื่อให้แน่ใจว่าองค์ประกอบทั้งหมดตรงกัน โดยปกติ เมื่อแรงดันอากาศคงที่ ผลรวมของพื้นที่หน้าตัดของแต่ละรูเป่าควรน้อยกว่าพื้นที่หน้าตัดของรูหาง (S1 + S2 +... + สแน ≤ S0, S0 คือพื้นที่หน้าตัดของรูหางของหัวเจาะ, S1, S2, สแน คือพื้นที่หน้าตัดของแต่ละรูเป่า) โครงสร้างนี้สามารถมีบทบาทในการกักเก็บก๊าซ ชดเชยพลังงานและการสูญเสียแรงดันของการไหลของอากาศแรงดันสูงในท่อ และอำนวยความสะดวกในการกำจัดผงและตะกรัน

มุมการฉีด α ของรูเป่า (มุมระหว่างแกนของรูฉีดและแกนกลางของดอกสว่าน) โดยทั่วไปจะเพิ่มขึ้นตามการเพิ่มขึ้นของแรงดันอากาศในการทำงาน การทดสอบแสดงให้เห็นว่ายิ่งแรงดันอากาศในการทำงานสูงขึ้น กระแสลมแรงดันสูงและผงหินก็จะเคลื่อนตัวเข้าใกล้พื้นผิวการตัดหินมากขึ้น ซึ่งเอื้อต่อการกำจัดตะกรัน ในเวลานี้ ควรใช้ค่ามุมการฉีด α มากขึ้น หากแรงดันอากาศสูงและมุมการฉีด α เล็กเกินไป ฝุ่นจะเคลื่อนตัวบนพื้นผิวเหล็กของหัวสว่านหลังจากสะท้อนจากก้นรู ทำให้การสึกกร่อนของตัวเหล็กรุนแรงขึ้น ทำให้ฟันตรงกลางถูกเปิดออกและหัก และทำให้ดอกสว่านมีอายุการใช้งานสั้นลง

ความลึกของร่องระบายผงต้องเลือกอย่างเหมาะสมตามปัจจัยต่างๆ เช่น แรงดันอากาศทำงานและความแข็งของหิน ยิ่งแรงดันใช้งานหรือความแข็งของหินสูงขึ้น ความลึกของร่องระบายผงก็จะยิ่งน้อยลง มิฉะนั้น ความลึกจะมากขึ้น ความลึกของร่องระบายผงด้านบนไม่ควรเกินความลึกของฟันตรงกลางที่กดเข้าไปในตัวเหล็ก และความลึกของร่องระบายผงด้านข้างไม่ควรเกินตำแหน่งเส้นกึ่งกลางของฟันโลหะผสมด้านข้าง เพื่อไม่ให้ความสามารถในการต้านทานแรงภายนอกของตัวเหล็กลดลง ทำให้เกิดการยุบตัวและการสูญเสียฟัน และส่งผลกระทบต่ออายุการใช้งานของดอกสว่าน